Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Машинист котельных

Эксплуатация котельных установок определяется характером производства пара (или горячей воды): полной непрерывностью работы котельной установки; значительной степенью автоматизации процесса производства, транспорта и потребления тепловой энергии (пара или горячей воды); вынужденным совпадением количества вырабатываемого пара (или горячей воды) с потребностью в нем в каждый данный момент времени.

В самом деле, при уменьшении по тем или иным причинам количества расходуемого пара давление в паровых котлах повышается, и для снижения давления до нормального значения в эксплуатационных условиях уменьшают расход топлива и этим снижают массу вырабатываемого пара. Рост потребления пара, наоборот, приводит к уменьшению давления в котлах, и для поддержания давления на заданном уровне увеличивают расход топлива. В обоих приведенных случаях изменением расхода топлива восстанавливают равенство между количествами производимого и потребляемого пара.

В эксплуатации котельные установки (паровые и водогрейные) должны быть надежными, безопасными и экономичными, что может быть обеспечено применением как тепловых контрольно-измерительных приборов, по показаниям которых обслуживающий персонал может судить о режиме работы оборудования котельной установки, так и приборов автоматического регулирования и безопасности, при помощи которых не только повышаются надежность и безопасность работы котельной установки, но и упрощается ее эксплуатация. Это позволяет сократить численность обслуживающего персонала при одновременном улучшении качества производства, транспорта и потребления тепловой энергии (пара или горячей воды). Кроме того, автоматизация обеспечивает значительную экономию тепловой энергии и топлива. Например, только благодаря автоматическому регулированию процесса горения потребление топлива в котельных установках сокращается минимум на 2-3%.

В зависимости от вида измеряемой величины тепловые контрольно-измерительные приборы делятся на следующие шесть основных групп:

— термометры и пирометры — для измерения температуры;

— манометры, вакуумметры, тягомеры и напоромеры— для измерения давления и разрежения;

— расходомеры — для измерения расхода жидкостей, газов и паров;

— уровнемеры — для измерения уровня жидкости; газоанализаторы — для анализа газообразных продуктов сгорания;

— приборы специального назначения — жесткомеры для определения жесткости воды, солемеры для определения содержания солей в воде и паре, газоиндикаторы для определения содержания горючих газов в воздухе котельного помещения, газосигнализаторы для сигнализации световым или звуковым сигналом о появлении в воздухе горючих газов и др.

По устройству и назначению тепловые контрольно-измерительные приборы делятся на показывающие, самопишущие, суммирующие, сигнализирующие и регулирующие.

Почти каждый тепловой контрольно-измерительный прибор состоит из следующих основных элементов: воспринимающей части (термометра, термопары, диафрагмы и т. д.), первичного прибора (датчика, передающего показания на расстояние ко вторичным приборам) и вторичного прибора, показывающего, записывающего или суммирующего результаты измерений, полученные от первичного прибора.

Шпроко применяемые в котельных установках автоматические регулирующие приборы (регуляторы горения топлива, давления и температуры, уровня воды в котлах) поддерживают заранее заданные давление, температуру пара и уровень воды в барабанах котлов.

В зависимости от способа передачи показаний на расстояние различают пневматические и электрические системы передачи.

Все автоматические регуляторы делятся на две основные группы:

— регуляторы прямого действия, не требующие внешних источников энергии (они недороги и надежны в работе, но регулируют процессы с недостаточной точностью, в связи с чем их используют на небольших установках);

— регуляторы непрямого действия, работающие при помощи внешних источников энергии (они конструктивно более сложны, но обладают высокой точностью).

Навигация:

Главная → Все категории → Машинист котельных

Экономия топлива на электростанциях малой и средней мощности — Приборы теплового контроля и автоматика

Содержание материала

Обследования и последующая наладка котельных агрегатов по приборам показывают, что только одно внедрение контрольно-измерительных приборов и ведение эксплуатации по их показаниям без какой-либо реконструкции оборудования повышают к. п. д. котельного агрегата в среднем на 3—5 %, а часто и выше. Оснащение агрегатов контрольно-измерительной аппаратурой и выделение теплотехника по обслуживанию ее быстро окупаются за счет достигаемой экономии топлива при повышении культуры эксплуатации и соблюдении оптимальных размеров.

Рис. 37. Схема расстановки приборов при испытании котельного агрегата.

Таблица 16

Приборы для испытания котла

Весы для топлива.

Отбор проб топлива для анализа.

Термометр для топлива.

Термометр наружного воздуха.

Термометр при всасе в вентилятор.

Водяной манометр дутьевого воздуха.

То же, после воздухоподогревателя.

Термометр или термопара воздуха после воздухоподогревателя.

Термометры или термопары на патрубках подвода воздуха в зоны решетки.

Водяные манометры там же.

Оптические пирометры топочного пространства.

Наклонный водяной манометр разрежения верха топки.

То же, перед пароперегревателем.

Отсасывающая термопара.

Отбор проб газов (с охлаждением) для анализа.

То же, за перегревателем.

Водяной манометр.

То же, за котлом.

Термопара.

Отбор проб газов для анализа.

Водяной манометр за водяным экономайзером.

Термопара.

Отбор проб газов для анализа.

То же, за воздухоподогревателем.

Термопара.

Водяной манометр.

То же, за дымососом.

Отбор проб для анализа газов.

Термопара.

То же, для шлака.

Отбор проб шлака на содержание горючих.

То же, для золы.

» » для укоса.

Температура питательной воды до экономайзера. Расходомер питательной воды.

Термометр питательной воды после экономайзера.

Манометр пара из котла.

Манометр пара из пароперегревателя.

Термометр или термопара перегретого пара.

Счетчики и амперметры электроэнергии собственных нужд.

Для обеспечения экономичности работы установки целесообразно периодически проводить эксплуатационные тепловые испытания котлов. На рис. 37 и табл. 16 показаны расстановка контрольно-измерительных приборов при эксплуатационном испытании котла с цепной решеткой, водяным экономайзером и воздухоподогревателем.

Для текущей эксплуатации согласно правилам ПТЭ требуются приборы, отмеченные на рис. 37 цифрами в кружке, и, кроме того, манометры питательной воды до и после водяного экономайзера, регистрирующий паромер, регистратор уровня воды в барабане (для котлов с паропроизводительностью более 20 т/час), регистратор расхода воды для котлов, паропроизводительностью от 35 м/час и выше, регистраторы: давления и температуры пара, температуры дымовых газов за воздухоподогревателем, температуры питательной воды, содержания СО2 за воздухоподогревателем, солесодержания насыщенного и перегретого пара (для котлов давлением более 30 αта).

При испытаниях котлоагрегатов следует руководствоваться инструкцией ОРГРЭС «По проведению эксплуатационных испытаний котельных установок». Госэнергоиздат, 1949.

Наряду с полноценным тепловым контролем, все главные агрегаты электростанции должны быть по мере возможности оснащены автоматическим регулированием основных процессов.

Прежде всего должны быть введены на всех котлах автоматические регуляторы питания, что повышает и надежность и экономичность работы котла и турбины.

Для котлов небольшой мощности (до 60 т/час) с большим относительным водяным объемом при равномерном расходе пара ОРГРЭС и ТКЗ рекомендуют устанавливать одноимпульсные регуляторы питания. Такой регулятор при установке его на котле Таганрогского завода ТС-12/39 показан на рис. 38. Основное свойство такого регулятора заключается в том, что при большой нагрузке котла уровень будет держаться на нижнем пределе, а при малой нагрузке — на высоком пределе. Разница в положениях уровня достигает 150—180 мм.

Так как в котлах с относительно большим водяным объемом изменение нагрузки топки сказывается медленно, то одноимпульсный регулятор получил широкое распространение на котлах малой и средней мощности.

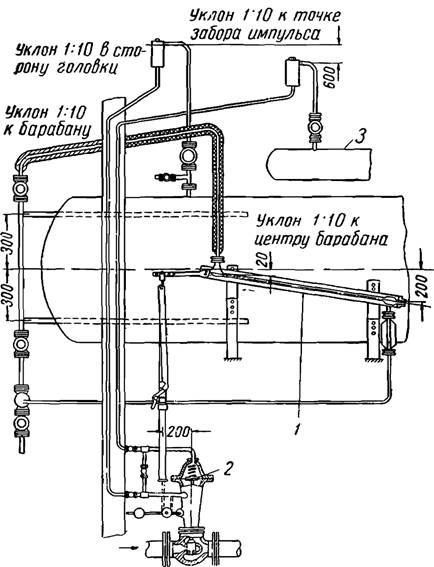

Если котел имеет относительно малый водяной объем и резко колеблющуюся нагрузку, то объем пароводяной эмульсии меняется значительно, и уровень, независимо от режима питания, меняется также на большую величину. В этом случае ставится двухимпульсный регулятор питания. Схема двухимпульсного регулятора питания Венюковского завода показана на рис. 39.

Принцип действия двухимпульсного регулятора заключается в следующем: параллельно с водомерным стеклом включается термостатная трубка 1, имеющая высокий коэффициент линейного расширения.

Верхний конец наклонной трубки соединен с паровым объемом, нижний — с водяным, потому и в трубке оказывается такой же уровень, как и в котле. При падении уровня в барабане котла пар в большой степени заполняет трубку, разогревает ее и удлиняет. Удлинение, увеличенное в 20 раз, при помощи коленчатого рычага передается тягами и открывает в большей степени питательный клапан котла. Так действует первый импульс — уровень воды.

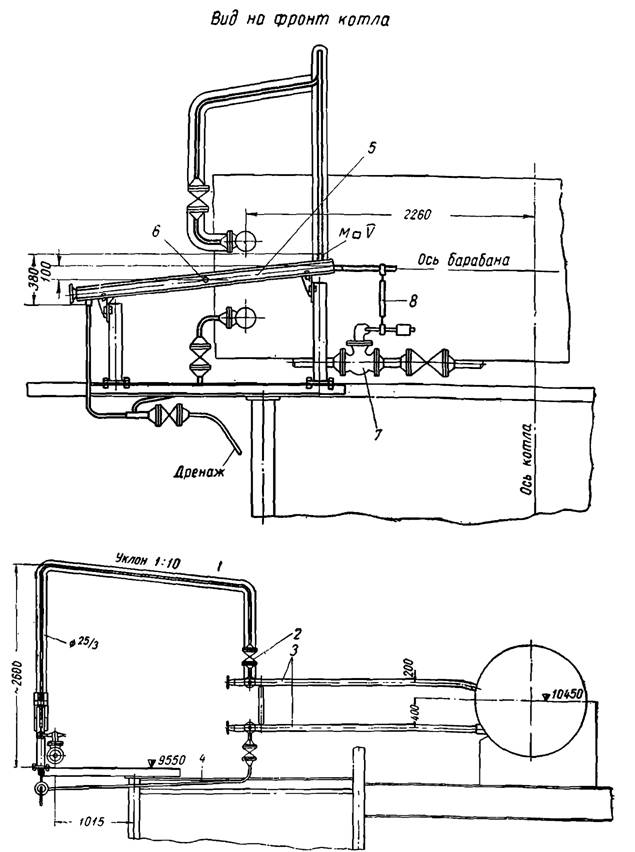

Рис. 38. Одноимпульсный регулятор питания ТКЗ:

1 — паровая импульсная труба к термостату. Изолировать асбестовым шнуром диаметром 50 мм. Трубы крепить не жестко; 2 — вентиль Ду 20 Ру 64 кг/см2, 3 — трубы водоуказательного прибора; 4 — водяная импульсная труба к термостату. Не изолировать, не окрашивать, крепить жестко; 5— термостат уровня; 6 — середина трубки термостата; 7 — клапан регулирующий Ду 50 Ру 64 кг/см2; 8 — предохранительная пружина.

На тот же питательный клапан через мембрану 2 действует и второй импульс — перепад давления в пароперегревателе 3, соответствующий данному расходу пара. Сопротивление пароперегревателя здесь действует как сопротивление измерительной шайбы паромера.

Второй импульс исправляет первый, если уровень изменяется не от несоответствия питания котла, а от его колебания при изменении давления в барабане из-за резкого изменения нагрузки.

Рис. 39. Двухимпульсный регулятор питания.

При отсутствии возможности получить регулятор уровня заводского изготовления таковые могут быть изготовлены на месте силами электростанции.

Ниже дается описание двух типов регуляторов уровня, изготовленных непосредственно в эксплуатации т. Ф. С. Вотиновым [15] и показавших вполне надежную работу.

А. Регулятор типа I (рис. 40, а).

Устройство регулятора: импульсная трубка 1 присоединяется к барабану котла точно на линии среднего уровня воды. Вторая импульсная трубка 2 присоединяется к барабану на 200 мм ниже среднего уровня воды. Обе трубки выполнены из красной меди диаметром 12 мм и присоединены к герметически закрытому сосуду 3 емкостью 10 л, установленному на 0,6—0,8 м выше среднего уровня воды и на расстоянии не более, чем на 2 м от барабана.

Рис. 40. Регулятор уровня воды: а — тип I; б — тип II.

Для типа I: 1 и 2 — импульсные трубки; 3 — сосуд; 4 — пружина; 5 — рычаг.

Для типа II: 1 — котел; 2 — пар; 3 — котловая вода; 4 — термостат; 5 — питательная вода; 6 — выход воды в экономайзер; 7 — регуляторный клапан; 8 — неподвижная опора.

Сосуд подвешен на пружине 4, к нижней части сосуда присоединен рычаг 5. Клапан регулятора двухседельный, изготовлен из стандартного стального вентиля диаметром 2 дм. для котлов производительностью 20 т/час и 3 дм. для котлов производительностью 35 т/час. В верхней части корпуса вентиля делается расточка и запрессовывается дополнительное седло такое же, как и основное. Клапан выполнен в виде стакана.

Донышко его расположено вверху, а внизу имеются направляющие. Своим донышком стакан крепится к штоку. Для выравнивания давления воды с обеих сторон клапана верхняя и нижняя части камеры корпуса вентиля соединены трубкой диаметром 25 мм.

Регулятор действует следующим образом: при повышении уровня воды в котле импульсная трубка 1 заполняется водой. Оставшийся в сосуде 3 пар начинает конденсироваться и его место занимает вода. Вес сосуда увеличивается, он опускается вниз, клапан регулятора прикрывается и поступление воды в котел уменьшается. При понижении уровня воды в котле действие регулятора происходит в обратном порядке. Регулятор допускает колебания уровня воды в котле в пределах +-10—15 мм.

Тепловой контроль

Тепловой контроль относится к одному из способов неразрушающего контроля, работающего по принципу фиксации, преобразования лучей инфракрасного света в видимое изображение. Тепловой неразрушающий контроль (ТНК) используется во всех сферах промышленного производства, где благодаря разнородности теплового поля обеспечивается проверка технических параметров проверяемых объектов.

Сегодня, тепловой контроль (ТК) получил наибольшее распространение в строительстве, теплоэнергетике, промышленности. К главному преимуществу ТК относится: оперативность, точность, универсальность, высокая производительность и способность осуществлять дистанционное наблюдение.

Виды теплового контроля

Существуют следующие виды теплового контроля:

- проверка теплопроводности;

- тепловизионная проверка;

- температурное наблюдение;

- проверка плотности потоков тепла.

В РФ тепловой неразрушающий контроль регламентируется законом № 261–ФЗ, принятым 23.11.2009 года «Об энергосбережении», регулирующим положение об энергоаудите конструкций, цель которого — экономия ресурсов. В соответствии с представленными в законе определениями, к базовому методу контроля настоящего состояния промышленных объектов относится тепловой контроль.

Также тепловой контроль классифицируется по способам на:

Выбор активного и пассивного способа дефектоскопии зависит от внешнего энергетического источника (наличия его или отсутствия):

- пассивный тепловой неразрушающий контроль не требует наружного источника тепла;

- активный же тепловой контроль осуществляется при нагреве предмета наружными источниками тепла.

Активный метод теплового контроля

Активный тепловой неразрушающий контроль применяется, в обстоятельствах, когда в период эксплуатации объекта не выделяется тепло, обеспечивающее осуществление ТК. При активном способе ТНК, предмет нагревается любым внешним источником. К типичным предметам, которые подвергаются активному тепловому контролю, можно отнести многослойные композитные вещества, предметы искусства, прочие конструкции, которые требуют наружное тепловое воздействие. Также используется в:

- строительстве (поиск пустот, контроль теплопроводности стройматериалов);

- машиностроении (выявление подповерхностных расслоений, анализ антикоррозионных покрытий, композитов);

- нефтехимической отрасли (контроль в резервуарах уровня жидкости);

- энергетике (исследование защитных покрытий, статоров, термоизоляции);

- микроэлектронике (томография полупроводников, контроль сварки и пайки, дефекты в теплоотводах) и многое другое.

Пассивный

Данный метод подразумевает, что создание поля в контролируемом оборудовании или здании осуществляется при его изготовлении или эксплуатации. Пассивный метод получил наибольшее распространение, обеспечивая, практически, тепловой неразрушающий контроль во всех промышленных отраслях. Основным достоинством является обеспечение исследования объектов во время эксплуатации при отсутствии осуществления дополнительных операций, требующих нагрев предмета. В качестве типичных предметов пассивного теплового неразрушающего контроля можно назвать строительные конструкции, работающую электроаппаратуру, контакты, эксплуатируемые под напряжением и прочие промышленные объекты. Наиболее часто пассивный тепловой контроль осуществляется тепловизорами, пирометрами, инфракрасными термометрами, измерителями потоков тепла и логгерами.

Применяется практически во всех отраслях:

- транспорт (диагностика электрического оборудования подвижного состава, выявление дефектных участков контактных сетей, перегрева букс, изоляторов);

- термоядерная энергетика (диагностика плазмы, томография);

- энергетика (исследование дымовых труб, турбин, энергоагрегатов, теплоизоляции);

- медицина (термодиагностика онкологии, сосудистых болезней, кожных заболеваний);

- металлургия (контроль горячего проката, диагностика футеровки, определение температуры расплавов) и др.

Приборы теплового контроля

В зависимости от варианта измерения нагрева проверяемых объектов тепловой контроль осуществляется при помощи термочувствительных элементов. Способы и приборы ТК можно разделить на 2 класса:

- Контактные. К таковым приборам для контактного замера температуры в настоящее время, можно отнести: термопары, полупроводниковые и металлические сопротивления, термокарандаши, термоиндикаторы, термометры (жидкостные и манометрические).

- Бесконтактные. Тут тепловой контроль осуществляется следующими бесконтактными приборами: тепловизорами, термографами, квантовыми счетчиками, радиационными пирометрами и др.

Среди всех приборов теплового контроля, наиболее популярными на сегодняшний день являются тепловизоры. Объем поверок способом ТК, осуществляемого тепловизорами, настолько огромен, что нередко для простоты общения используется терминология тепловизионное наблюдение.

Пирометр

Пирометры представляют собой инфракрасные термометры, обеспечивающие бесконтактное измерение температуры предметов. Принцип работы прибора, построен на замере мощности излучения тепла в инфракрасном и видимом свете. Тепловой неразрушающий контроль пирометрами используются, где невозможно применение контактных термометров. Данные приборы часто применяются при дистанционном ТНК раскаленных предметов и в других обстоятельствах, когда невозможен тепловой контроль с физическим контактом наблюдаемого объекта из-за недоступности или слишком большого нагрева.

Тепловизор

Тепловизор является прибором, обеспечивающим тепловой контроль температуры проверяемой поверхности. Температурный спектр отображается на экране прибора в виде цветовой картинки, в которой каждый цвет спектра соответствует определённой температуре. У большинства тепловизоров данные наблюдения заносятся в память, с возможностью дальнейшей обработки на ПК при использовании специального ПО.

Тепловизоры различаются на:

- Измерительные. Данная аппаратура способна присваивать каждому пикселю цифрового сигнала, соответствующее ему температурное значение, в результате чего обеспечивается тепловой неразрушающий контроль поверхности.

- Наблюдательные. Эти устройства отображают инфракрасную картинку наблюдаемого объекта.

На сегодняшний день тепловизоры используются, практически, во всех вариантах, где по спектру тепла можно оценивать технические параметры наблюдаемых предметов. Тепловизоры обеспечивают быстрый и надежный тепловой контроль с выявлением точек аномального нагрева, проблемных участков при техническом обслуживании в энергетике, строительстве, производстве и прочих промышленных отраслях.

Логгеры

Логгеры данных предназначены для измерения влажности, температуры. Устанавливаются при долгосрочном измерении и выглядят в виде компактного устройства с дисплеем, вмонтированном в водонепроницаемый корпус, с наличием карты памяти и способностью программирования времени работы. Современные модели обладают возможностью подсоединения нескольких зондов, проводя тепловой неразрушающий контроль одновременно в нескольких зданиях. Данные логгеров подвергаются анализу с использованием специального ПО и являются основой для формирования отчетов в виде графика или таблицы.

Измерители температуры и плотности потоков тепла

Применяются на строительстве, при эксплуатации помещений для замера плотности потоков тепла, проходящего через ограждающие преграды в соответствии с ГОСТ(ом) 25380. Оборудование обеспечивает тепловой неразрушающий контроль температуры воздуха внутри здания, снаружи, а также замеряет термическое сопротивление ограждающих преград. Полученные результаты ТНК отправляются на ПК, где автоматически обрабатываются и архивируются.

Кроме названных электронных приборов, пользуются большим спросом механические устройства ТНК, такие, как термокарандаши, самоклеящиеся этикетки, индикаторы температур, теплоотводящая паста, высокотемпературная краска и пр.

Комбинированное использование теплового контроля

Тепловой контроль предоставляет также возможность комбинированного применения с прочими методами НК. Комбинированное применение является более эффективным, так как использование различных методов обеспечивает более точные измерения, предохраняет от возможной ошибки.

Комбинированное наблюдение первого типа используется, к примеру, для выявления воды в сотовых каналах авиационной техники, а также повреждений от ударов и расслоений в композитных элементах. Здесь тепловой контроль локализует дефектные зоны, при выявлении которых впоследствии осуществляется более тщательная проверка с применением УЗК. Аналогично может проверятся надежность заклепок авиационных панелей, с последующим исследованием вихре-токовым способом.

Комбинированное наблюдение второго типа применяется для проверки сложных объектов, когда полученный результат от различных устройств синтезируется, создавая их новое качество, в виде эффекта синергии. В данном варианте тепловой неразрушающий контроль сочетается с другими видами НК, обеспечивая обработку, анализ данных в виде изображения лишь один раз. Кроме обеспечения более точных итогов замера, данные процедуры существенно снижают финансовые издержки и время, при сопоставлении с последовательным измерением несколькими методами. Сегодня, наблюдение путем одновременной установки различных сенсоров нашло свое применение в авиакосмической и военной промышленности.

Исследование данным методом позволяет тестировать и изучать оборудование, при этом, не мешая его полноценной работе.

Точность полученных данных, эффективность и простота процедур, относительная дешевизна оборудования в совокупности с высококвалифицированным специалистом позволит своевременно обнаружить и устранить неисправности, продиагностировать оборудование, избежав больших финансовых затрат и простоев производства.