Измерение твердости вдавливанием алмазного конуса или стального шарика (метод Роквелла)

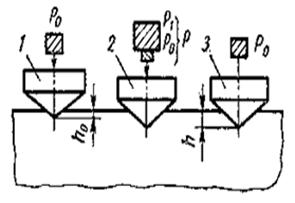

По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец (изделие) стального шарика диаметром 1,588 мм при нагрузке 100 кг или алмазного конуса с углом при вершине 120 0 при нагрузке 60 или 150 кг. Схема определения твердости по Роквеллу приведена на рисунке 3.3.

При испытании сначала прикладывают предварительную нагрузку Р, равную 10 кг, а затем нормальную Р, равную 60, 100 или 150 кг (ГОСТ 9013-59). Разность глубин проникновения шарика или алмаза под нагрузками Р и Р (h-h) характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал, и, наоборот, чем больше эта разность, тем мягче материал.

Числа твердости по Роквеллу обозначают HR и вычисляют по формуле.

(3.3)

где h — глубина внедрения в мм наконечника под действием предварительной нагрузки Р; h – глубина внедрения наконечника под действием общей нагрузки; К – постоянная величина; для шарика К=0,26 и для конуса К=0,2; С — цена деления циферблата индикатора прибора, соответствующая углублению наконечника на 0,002 мм.

|

|

|

| Рисунок 3.3. — Схема определения твердости по Роквеллу: 1 – углубление конуса под предварительной нагрузкой Р; 2 – углубление конуса под общей нагрузкой Р, которая равна Р+Р1; 3 – глубина внедрения конуса под действием нагрузки Р | Рисунок 3.4. — Циферблат индикаторного прибора |

Таким образом, твердость по Роквеллу выражается в условных единицах.

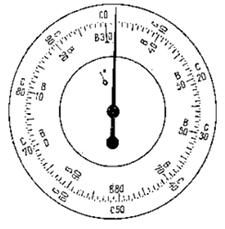

На практике числа твердости по Роквеллу обычно не вычисляют по приведенной выше формуле, а отсчитывают по шкале индикатора прибора типа ТК непосредственно в процессе испытания (рисунок 3.4).

Нулевое деление черной шкалы совпадает с начальным положением стрелки. Красная шкала смещена относительно нулевого деления черной шкалы на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечником. Следовательно, начальное деление красной шкалы совпадает с делением 30 на циферблате индикатора. Это смещение сделано по той причине, что глубина вдавливания шарика часто превышает 0,2 мм, и тогда стрелка при вдавливании делала бы поворот более чем на 100 делений, т.е. значение твердости могли бы получаться отрицательными. Большая стрелка служит для указания твердости, а малая – для контроля величины предварительного нагружения.

Твердость на приборе ТК можно измерить:

— Алмазным конусом с общей нагрузкой 150 кг (предварительная – 10 кг и основная 140 кг). Значение твердости определяют по черной шкале С и обозначают НRC. Эта шкала применяется для испытания закаленных сталей, обладающих твердостью до 67HRC , и для определения твердости тонких поверхностных слоев толщиной более 0,5 мм;

— Алмазным конусом с общей нагрузкой 60 кг (предварительная – 10 кг и основная 50 кг). Значение твердости определяют по черной шкале С и обозначают HRA. Эта шкала применяется для испытания сверхтвердых сплавов (например, карбидов вольфрама), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3-0,5 мм) или тонких пластинок;

— Стальным шариком 1/16 дюйма с общей нагрузкой 100 кг (предварительная – 10 кг и основная 90 кг). Значение твердости определяют по красной шкале В и обозначают HRB. Шкала В служит для испытаний металлов средней твердости и для испытаний изделий толщиной от 0,8 до 2 мм.

На основании опытных работ установлена связь между числами твердости по Роквеллу (при HRC>20) и по Бринеллю

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытаний. Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей которые под действием нагрузки могут деформироваться.

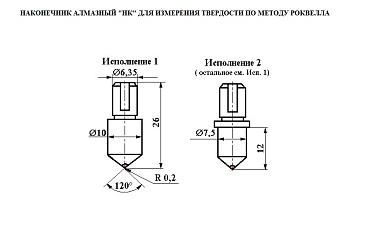

Алмазный конус для прибора роквелла

Действует ТОЛЬКО при самостоятельном оформлении заказа на сайте — положите товар в корзину

Наличие: Товар в наличии. Количество товара: 102 шт. Срок отгрузки: 1-2 дня Узнать срок отгрузки: +7 (495) 740-06-12 Товар в наличии —>

Действует ТОЛЬКО при самостоятельном оформлении заказа на сайте — положите товар в корзину

Бесплатно по РФ при сумме заказа более 25.000 руб, если сумма заказа меньше — то 1.000 руб.

Действует ТОЛЬКО при самостоятельном оформлении заказа на сайте — положите товар в корзину

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют | |

Наконечник алмазный НК 1 с рабочей частью в виде конуса к приборам для измерения твёрдости по методу Роквелла и Супер-Роквелла. Наконечники изготовлены в соответствии с ГОСТ 9377-81 и прошли первичную поверку при выпуске из производства по ГОСТ 8.044-80.

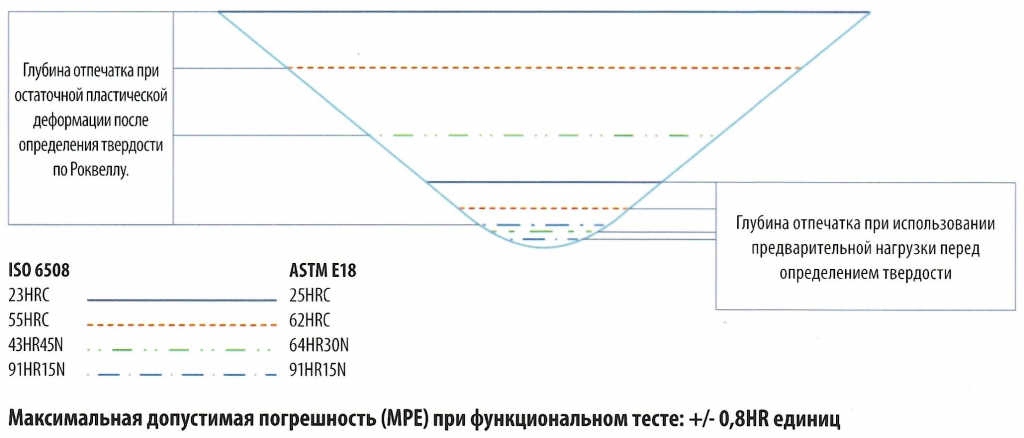

Наконечники тип НК – в дополнение к геометрическим характеристикам при калибровке алмазного индентора используется «функциональный тест» по стандартам ISO 6508-2 и ASTM E-18: проводится проверка применимости индентора для различных уровней глубины отпечатка при различной испытательной нагрузке.

Наконечники алмазные тип НК 1 предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Диапазоны каратности алмазных наконечников НК 1: 0,20 / 0,40 / 0,60 / 0,80 ct:

- Большой размер алмаза (0,80 ct) предпочтительнее использовать для измерения изделий с низкими значениями твёрдости (диапазон 25±5HRC). Допускается 5. 10 восстановлений с помощью перешлифовки по ГОСТ 8.748-2011*.

- Малый размер алмаза (0,20 ct) предпочтительнее использовать для измерения изделий со средними и высокими значениями твёрдости (диапазон >45±5HRC). Не подлежит восстановлению с помощью перешлифовки по ГОСТ 8.748-2011*.

* ГОСТ 8.748-2011:«Алмазные наконечники становятся дефектными за сравнительно короткий период времени. Это связано с небольшими трещинками, ямками или другими дефектами поверхности. Если такие дефекты обнаружить вовремя, то наконечник можно восстановить с помощью перешлифовки. Если же этого не сделать, то небольшие поверхностные дефекты снизят качество наконечника, и он быстро разрушится.Поэтому :

- Состояние наконечника следует регулярно проверять на наличие дефектов и загрязнений. Для макродиапазона форму наконечников проверяют путём индентирования в эталонную меру твёрдости…

- В случае обнаружения дефектов наконечника его сертификат калибровки считается недействительным;

- Перешлифованные или каким-либо другим образом отремонтированные наконечники следует поверить заново. «

Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

- Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

- Ослабить винт фиксации индентора к шпинделю;

- Извлечь прежний индентор и установить требуемый для испытания, затянуть винт. Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение;

- Разместить на предметном (измерительном / опорном) столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения;

- Обжать индентор:

- для сферических инденторов (наконечников с шариком) — единожды приложить основную нагрузку для укола индентором в рабочую поверхность меры твёрдости;

- для конусных инденторов (наконечники алмазные) — троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

Закрутить винт фиксации индентора до упора.

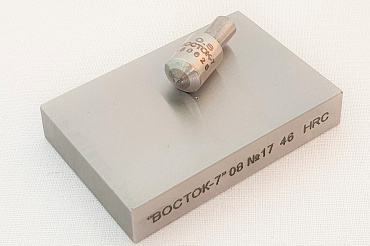

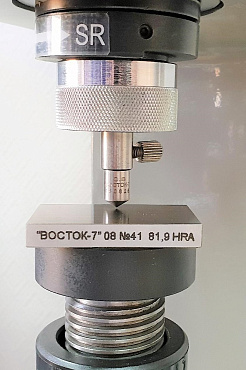

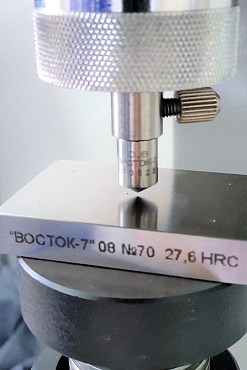

Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.

ДЕМОНСТРАЦИЯ : для детального ознакомления со всеми возможностями этого средства измерений можно приехать к нам в офис и опробовать его непосредственно на ваших изделиях или же вы можете прислать эти изделия к нам, а мы проведём на нём измерения и скажем подходит ли оно для решения ваших задач, либо необходимо использовать средство измерения другого типа. Также для ознакомления рекомендуется скачать Инструкцию по эксплуатации (паспорт) из вкладки » Документация » — расположена правее от текущей вкладки » Описание «.

| Дополнительные принадлежности первой необходимости. | |

| не имеется | |

| Дополнительные принадлежности рекомендуемые. | |

| Ближайшие аналоги по метрологическим и техническим характеристикам, ценам. | |

| не имеется | |

Алмаз монокристаллический синтетический марки Va

Маркирован на оправке изделия в соответствии с ГОСТ 9377-81

По ГОСТ 9377-81, исполнение тип НК 1 / НП 1 / НПМ соответственно

Наконечники шариковые (с твёрдосплавными и стальными шариками):

Тех. характеристики шарика:

· Карбид вольфрама WC/Co=94/6 max %; Твёрдость не менее 1500 HV10; Плотность 14,8 г/см3; Прочность на изгиб 2600 Мпа; Размер зерна 1,2 мкм

· Закалённая сталь; Твёрдость не менее 850 HV10

Геометрические размеры шариков в соответствии с ГОСТ 3722-81:

· Среднее отклонение от номинального диаметра ±1 мкм

· Шкалы Бринелль (металлы ГОСТ 9012-59) твёрдосплавные Ø: 1,0 / 2,0 / 2,5 / 5,0 / 10,0 мм

· Шкалы Роквелл (металлы ГОСТ 9013-59) твёрдосплавные Ø: 1,588 (шкалы B, F, G) и стальные Ø: 3,175 (шкалы E, H, K) мм

· Шкалы Роквелл (пластмассы ГОСТ 24622-91) стальные Ø: 3,175 (шкала E) / 6,35 (шкалы L, M) / 12,7 (шкала R) мм

· Шкалы IRHD (резины ГОСТ 20403-75) твёрдосплавные Ø: 0,395 / 2,5 мм